计算制造时间

制造时间只是计算之前所选择的工作方法的结果。

一艘船,可以在没有指南针和航海图的情况下航行。在好天气、平静的水面、顺风,以及白天的太阳和夜晚的星辰指引下…… 一切都很顺利。

然而,当环境变得困难、未知或不确定时…… 一切都会改变。

一家企业,即使没有工时目录也可以生产。在市场向好、利润充足、竞争很少甚至没有的情况下…… 一切都很顺利。

但当“业务”突然发生变化,竞争者进入,产品多样性增加,制造周期缩短时…… 一切都会改变,

此时就必须进行优化、合理化和组织管理……而且必须越来越快速、越来越精准。

为什么要计算制造时间?

如果一家企业对工时的评估只是“大概估算”“凭经验”或“拍脑袋”……没有数据、没有工时目录、没有可靠的历史记录、也没有严格的时间管理习惯……

那么它不仅无法有效管理成本和生产效率,甚至无法保障企业的长期生存。

在生产型企业中,工时不仅应作为测量工具(报价、组织、产线和平衡工位……),还应作为分析工具和决策支持工具,用于组织管理、投资决策以及整体效率提升。事实上,工时还意味着:

- 追求生产效率

- 与其他生产力工具的关联,如 精益生产、价值分析、持续改进……

- 用于控制和比较不同方案、设备及人力投资的优秀工具

- 提前预测,从而更快、更精准地做出反应

- 构建灵活的工艺路线,既详细又简明,可在未来项目中重复使用

- 建立 工时目录,作为企业知识和经验的真实数据库

- 统一工具、工时、术语、系数等标准

- 等等……

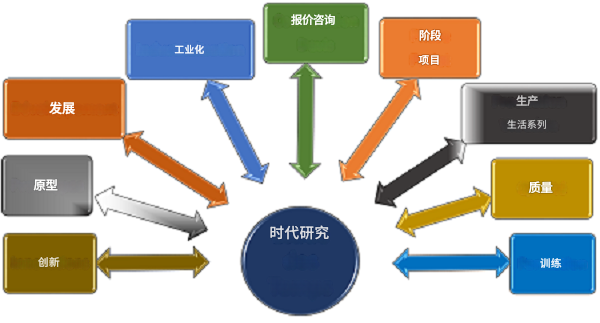

在企业中何时以及在哪里计算制造时间?

工时涉及生产的所有区域,并且应从产品设计阶段就开始研究。

根据不同阶段,工时计算工具会因研究目标和精度要求的不同而有所变化,例如:

|

何时计算装配时间

- 项目、原型和开发阶段:使用高质量的工时目录应能满足至少 90% 的需求,并帮助建立工艺流程。剩余的 10% 可通过其他工具估算,最差情况下可凭经验评估。在此阶段,工时研究通常仅用于指导和帮助设计师、原型工程师做出选择。

- 工业化、生产、质量和培训阶段:使用 预定动作时间系统(PMTS),技术人员可以通过细化操作步骤来精确工时。这有助于尽早发现问题并进行调整。

- 启动阶段和批量生产阶段(Hoshin、精益改善):优先使用 秒表计时。它可验证预定工时估算,跟踪偏差,并提出即时改进行动。

总结来说,产品生命周期的所有阶段都需要进行工时研究。不同之处只在于所采用的方法和研究精度。工艺和工时管理系统可以追踪产品/工艺的演变,并监控成本变化。

在哪里计算装配时间

“制造时间的故事从卡车尾部开始,也在卡车尾部结束。”

事实上,产品经历的第一道工序是其零部件(或原材料)的卸货,而最后一道工序是成品的装车。

所有内部物流流动都可以也必须被分析、量化和评估……因为它们都会消耗时间、人力,从而产生成本。

工时研究不仅能突出某项操作的必要性,还能揭示其持续时间和复杂性。如果某个操作、工位或产品难以用预定工时方法进行分析,那么说明产品、方法、操作流程或组织方式尚未优化。

|

工时与物流

因此,工时存在于生产流程的每一个阶段,不仅仅局限于装配区域,而是涉及企业的所有部门。

物流(供应链),作为装配流程的上游和下游,同样属于生产流程的一部分。工时研究有助于改善和优化该领域的组织方式,而该领域往往被视为间接或“边缘”。此外,物流决策还会影响其他岗位,例如:

- 产品(设计、工业化……)

- 物流(包装、内部或外部运输方式、空载回收……)

- 生产(流程和工位组织、操作方法、工装……)

- 生产管理(投产策略、集中或分散作业……)

总结:

工艺分析、工作方法、资源和组织方式都是生产力提升研究的一部分。

在所有环节中,工作简化、人体工学、劳动强度降低和优化都需要被衡量。工时只是量化手段,关键在于将其真正应用到实践中。

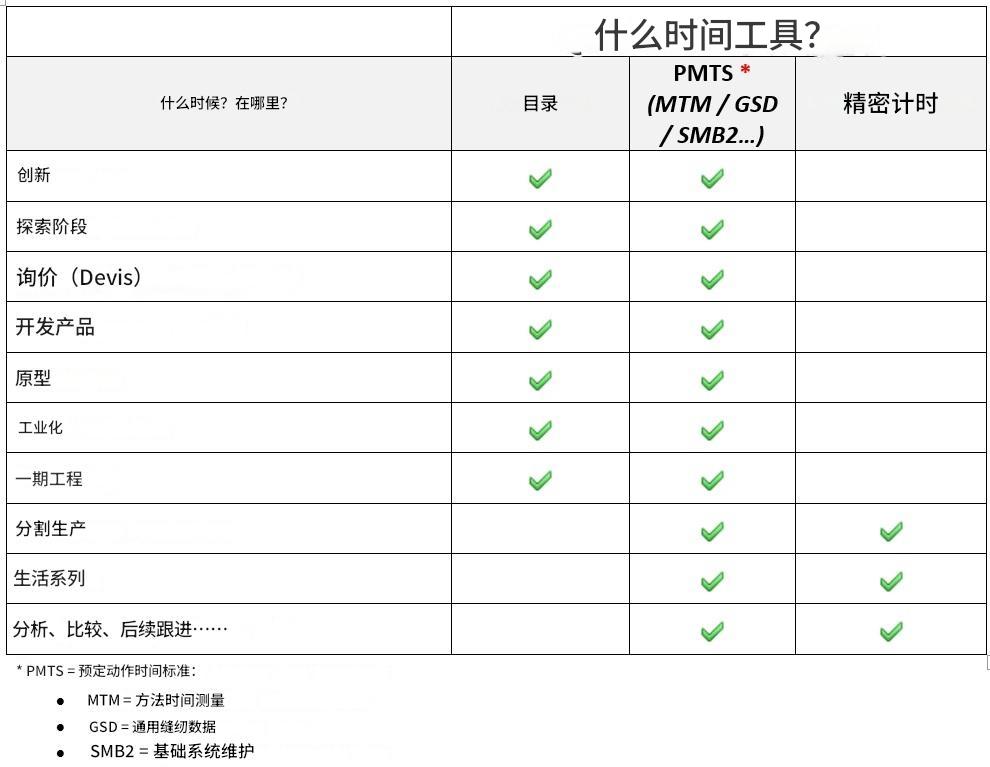

应选择哪种生产工时计算方法?

根据企业所属行业、产品类型、生产批量等因素,用于工时计算的辅助工具各不相同。

此外,某些工具在项目的某些阶段是无法使用的。例如:在研究或设计阶段,由于尚不存在零件或工位,因此无法进行秒表计时。

在下表中,我们根据项目阶段、研究类型、可获得的信息、项目的重要性(批量、产品类型等)以及研究周期(是否紧急)等因素,总结了我们常用的主要工具。

1 – 根据项目阶段:

|

2 – 根据研究类型(项目):

|

不同工时计算工具的优点 / 缺点

根据企业所属行业、产品类型、生产批量等因素,所使用的工时计算工具各不相同。总体来看,主要有三种工具:

- 工时目录

- 秒表计时

- 预定工时系统(简称:PMTS)

该目录通过以下两种工时计算方法不断完善:

与许多领域一样,在工时领域也存在“极端派”,主要分为:

- “全秒表派”

- “反秒表派”

对于这些初学者(或“理解偏差者”)而言,全秒表派通常提出的主要论点是:秒表计时快速、“真实”,因为它直接反映了现场的实际情况。

事实上,并不存在一种通用的方法。根据产品类型、生产批量、组织方式……尤其是产品生命周期中的不同阶段(原型、批量生产等),工时应使用不同的“工具”来计算。

“工具”的选择更多是由实际需求所决定:

- 成本研究、原型、批量生产、分析……

- 生产批量大小(小批量、中批量、大批量)

- 计算周期要求

- 结果精度要求(估算、生产组织、培训……)

- 等等……

秒表计时测量的是实际发生的情况,而不一定是人们希望看到的情况。

各种微小波动、操作员熟练度、节奏判断等因素都会影响结果。因此,需要对数据进行“加工处理”,以提取相对一致和合理的数值。

PMTS(MTM、GSD 等)则用于“量化”人们希望达到但在计算阶段尚不可见的目标。在原型、试生产或生产启动阶段,PMTS 工时往往看起来难以实现,通常被称为 “虚拟工时”。然而,只要坚持目标,纠正偏差、优化操作方法并调整组织方式,目标将逐步实现,甚至超出预期。

从我们的角度来看,这两种方法并不存在绝对更快或更精确的区别。

它们各自都有使用规则,在学习、应用以及后续优化方面均存在优点和局限。

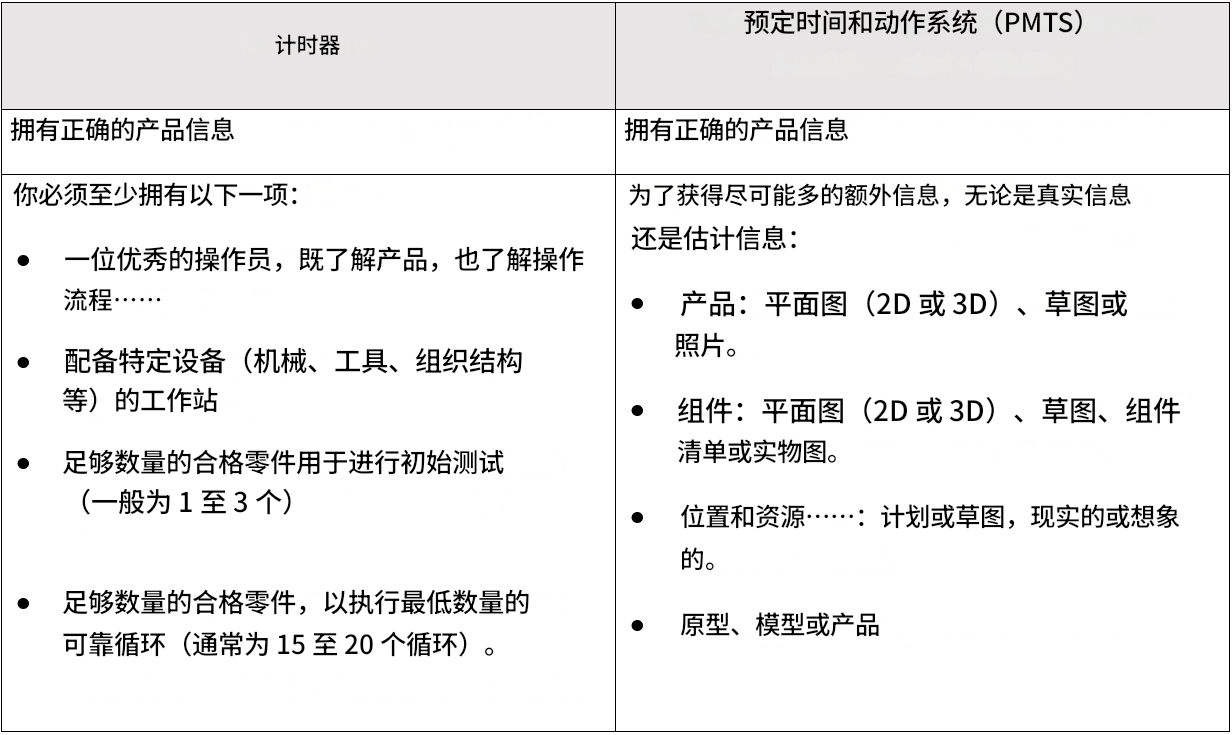

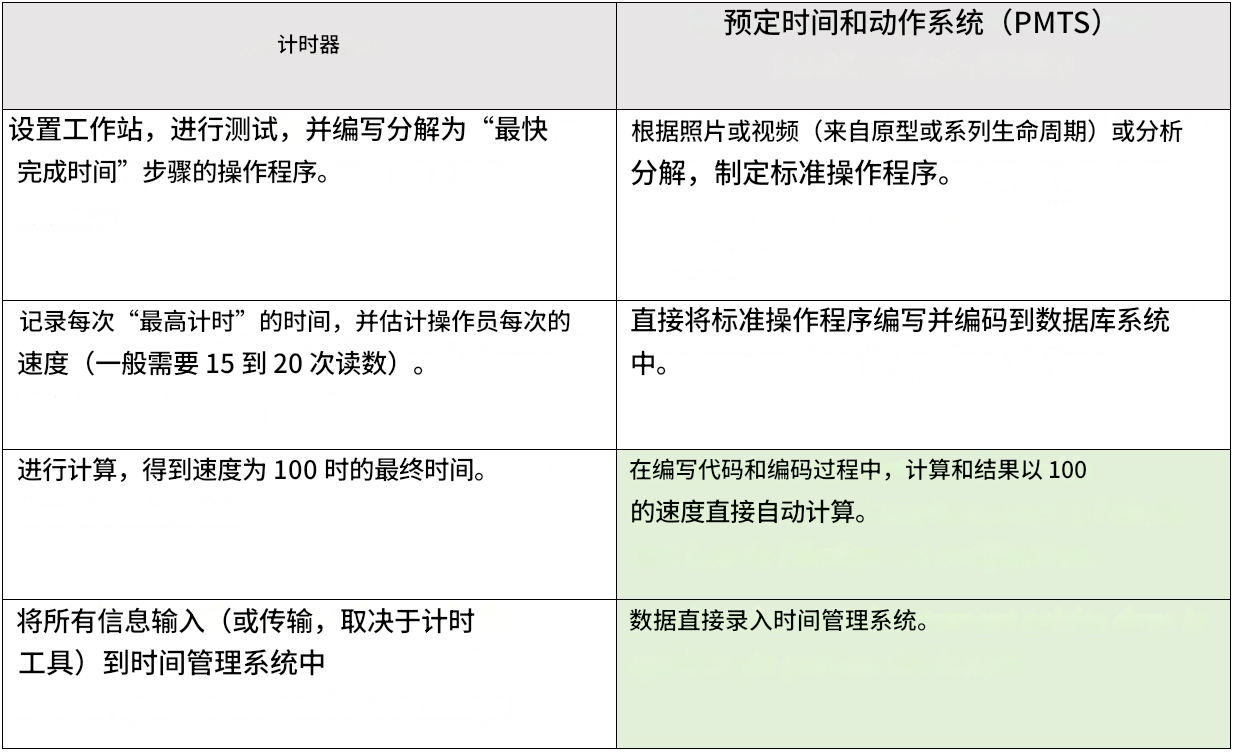

在相同精度条件下,秒表计时与 PMTS 在速度方面大致相当:

研究准备阶段:

|

工时测量阶段:

|

优势:

| 秒表计时 | 预定工时 |

|---|---|

| • 通用性强,可快速、灵活地适用于各种产品和组织形式。 | • 在产品开发和工艺优化阶段不可或缺。 |

| • 非常适用于快速测量、估算、培训跟踪、问题识别以及 Hoshin 和精益改善活动。 | • 可用于方案模拟与比较,为研究阶段和批量生产阶段的决策提供支持。 |

| • 在生产启动和产能爬坡阶段用于验证 PMTS 工时。 | • 有助于精确定义操作方法并准备培训,尤其适用于长周期生产。 |

| • 总体而言,是一种非常优秀的现场工具。 | • 有助于制定生产策略、确定班组数量以及库存组织方式。 |

| • 通过透明、稳定、横向统一的系统,实现企业工时的标准化管理。 |

劣势:

| 秒表计时 | 预定工时 |

|---|---|

| • 没有零件、工位或操作员时无法进行工时计算。 | • 不适合生产线频繁、快速变更的情况。 |

| • 无法在变更前进行 Hoshin 或精益改善的模拟准备。 | • 对操作员培训跟踪的价值有限。 |

| • 在短节拍、高重复性的工序中,难以进行非常细致的时间划分(1 秒已显得过长)。 | • 不利于现场跟踪生产线的节拍提升。 |

| • 由于数据精度容易受到质疑,秒表工时常被反复挑战。 | • 在实施精益或 Hoshin 改善项目期间不够灵活。 |

| • 对于所有正式工时估算,必须具备良好的节奏判断能力。 |

0 条评论