Calculer les temps de fabrication

Le temps de fabrication n’est seulement que le résultat de la méthode de travail qui a été choisie avant de le calculer.

Un bateau, peut naviguer sans boussole ni cartes. Avec le beau temps, les eaux tranquilles, un vent favorable, le soleil le jour et les étoiles la nuit pour s’orienter… tout va bien.

Toutefois quand les conditions deviennent difficiles, inconnues ou incertaines… là tout change.

Une entreprise, sans catalogue de temps peut produire. Avec un marché porteur, des marges confortables, pas ou peu de concurrence… tout va bien.

Mais quand “le business” évolue brusquement, que la concurrence arrive, que la diversité augmente, que les délais de fabrication diminuent… là tout change,

Alors il faut optimiser, rationaliser, organiser… et cela de plus en plus rapidement et précisément.

Pourquoi calculer les temps de fabrication ?

Si une entreprise estime ses temps “à la grosse” ou “à la louche” ou “au doigt mouillé”… sans données, sans catalogue de temps, sans historique fiable, sans habitude de la rigueur des temps…

elle ne gère pas faiblement ses coûts, sa productivité voir même elle ne gère pas sa pérennité.

Dans une entreprise de production, les temps, doivent être utilisés non seulement comme un outil de mesure (devis, organisation, équilibrage de ligne et de poste…), mais aussi comme outil d’analyse et d’aide à la décision pour l’organisation, les investissements et aussi de l’efficacité générale. En effet, les temps c’est aussi :

- La recherche de l’efficacité productive

- La relation avec les autres outils de productivité comme le Lean, l’analyse de la valeur, amélioration continue…

- Un excellant outil pour contrôler, comparer des solutions, des investissements matériel et humain

- Un moyen d’anticiper pour réagir plus vite et plus précisément.

- La construction de gammes flexibles à la fois détaillées et synthétiques réutilisables dans des projets futurs

- La création des catalogues de temps véritables bases de données du savoir faire de l’entreprise

- Un moyen de standardiser les outils, les temps, le vocabulaire, les coefficients…

- Etc…

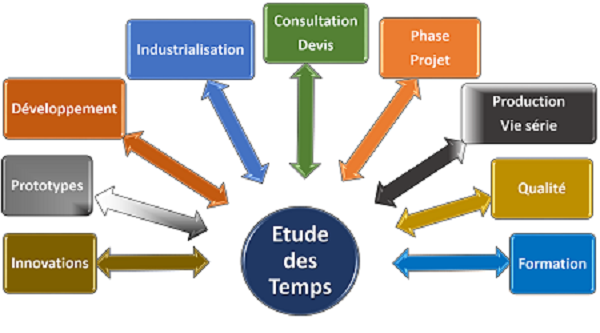

Quand et où calculer les temps dans l’entreprise?

Les temps concernent toutes les zones de la production. Les temps doivent être étudiés dès la conception du produit.

Selon l’étape, les outils de calcul des temps varient en fonction de l’intérêt et du besoin de précision de l’étude, exemple :

|

Quand calculer les temps de montage

- Phase projet, prototype et développement, l’utilisation d’un bon catalogue de temps devrait répondre à au moins 90% des besoins et permettre de construire un process. Les autres 10% seront soit estimés avec d’autres outils, soit au pire évalué au « doigt mouillé ». A cette phase les études de temps ne sont souvent réalisées que pour guider et aider le Designer, le prototypistes… dans des choix.

- Phase industrialisation, production, qualité, formation l’utilisation d’un Système de Temps et Mouvements Prédéterminés (PMTS) permettra au Technicien d’affiner les temps en poussant le mode opératoire dans les détails. Cela permet de soulever un nombre important de questions et de « corriger le tir » très tôt.

- Phase de démarrage et vie série, chantier Hoshin, Lean… l’utilisation du chronométrage sera privilégié. Il validera les estimations de temps prédéterminés, permettra de suivre les écarts et de proposer des plans d’actions immédiats.

En conclusion, toutes les étapes de la vie d’un produit requièrent des études de temps. Seul les moyens et la finesse des études pourront varier. L’intérêt d’un système de gestion des gammes et temps permettra de tracer les évolutions du produit / process. Il permettra ainsi de suivre les variations de couts.

Où calculer les temps de montage

“C’est “au cul” du camion que ” l’histoire” des temps de fabrication commence et au “au cul” du camion quelle se termine.”

En effet, la première opération que “subit” un produit est le déchargement de ses composants (ou matière première) et va se terminer par celle du chargement des produits finis.

Tous les flux internes peuvent et doivent être analysés, quantifiés, évalués… car ils sont consommateurs de temps, de main d’œuvre donc de coûts.

Les études de temps mettront en relief non seulement la nécessité de l’opération mais aussi sa durée et complexité. Si une opération, un poste, un produit… est difficile à analyser avec une méthode de temps prédéterminée, c’est que soit le produit, la méthode, le mode opératoire ou l’organisation… ne sont pas optimisés.

|

Les temps et la logistique

Les temps sont donc présents dans toutes les étapes du flux de production. Ils ne concernent pas seulement la zone d’assemblage mais toutes les zones de l’entreprise.

La logistique (“supply chain”), amont et aval de la chaîne assemblage fait aussi partie des flux de production. Les études de temps vont contribuer à améliorer et optimiser toute l’organisation de ce secteur souvent considéré comme MOI ou « marginal ». De plus, les choix logistiques impactent les autres postes comme:

- Le produit (la conception, l’industrialisation…)

- La logistique (packaging, Types de transports interne ou externe, évacuations vides…)

- La production (organisations des flux et postes, modes opératoires, outillages…)

- La gestion de production (choix des lancements, travail groupé ou parcellisé…)

En résumé;

Les analyses de process, méthode de travail, moyens, organisation… font parties des recherches de productivité.

Partout la simplification du travail, l’ergonomie et pénibilité, optimisation… sont à mesurer. Mais les temps ne sont que le moyen de quantifier, il faut aussi les mettre en application.

Quelle méthode de calcul de temps de production choisir ?

Selon le secteur de l’entreprise, le produit, les volumes… les outils d’aide pour de calcul des temps sont différents.

De plus certains outils ne peuvent être utilisés dans certaines phases du projet. Exemple : en phase étude, il ne sera pas possible de chronométrer puisqu’il n’existera pas de pièces, de postes…

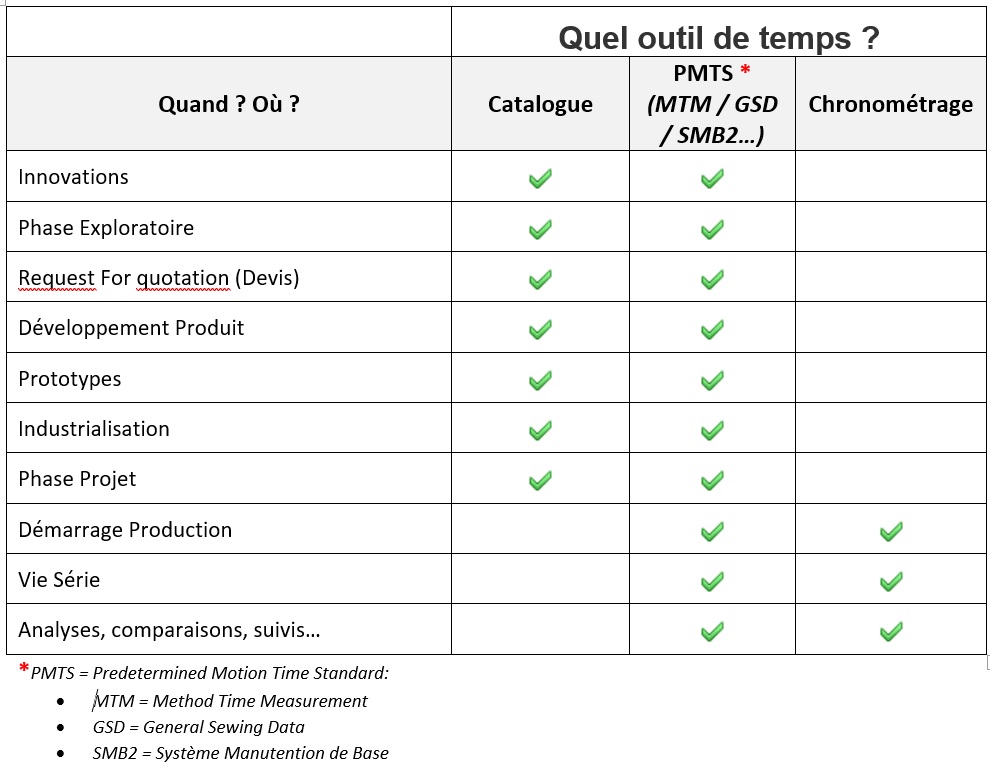

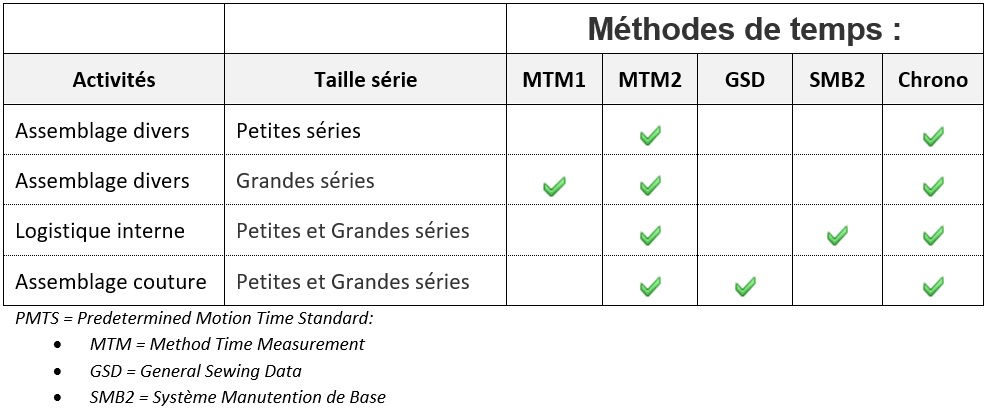

Dans les tableaux ci-dessous, nous avons synthétisé les principaux outils que nous utilisons en fonction des phases du projet et du type d’étude, des informations disponibles, de l’intéret du projet (volume, produit…), du délais pour l’étude (urgence ou pas)…

1 – Selon les phases du projet :

|

2 – Selon les types d’études (projets) :

|

Avantages / inconvénients des différents outils de calcul des temps

Selon le secteur de l’entreprise, le produit, les volumes… les outils utilisés pour le calcul des temps sont différents. Globalement, 3 outils principaux se dégagent :

- Le catalogue de temps

- Le chronométrage

- Les systèmes de temps prédéterminés (symbolisés par : PMTS)

qui est enrichi à l’aide de 2 types de méthodes pour le calcul des temps qui sont :

Comme dans de nombreux domaines, les temps ont des « intégristes ». il y a :

- Les « tout chrono »

- Les « anti-chrono ».

Pour ces néophytes (ou « mauvaise compréhension ») adeptes du tout chrono, les arguments mis en avants sont principalement : le chrono est rapide, « vrai » car il représente la réalité par la mesure direct sur le terrain.

En réalité, il n’y a pas une méthode universelle. Selon le produit, les volumes, l’organisation… et surtout le moment dans le cycle de vie du produit (prototype, vie série…), les temps seront calculés avec des « outils » différents.

Le choix de « l’outil » est plutôt la conséquence du besoin :

- Etude de prix, prototype, vie série, analyse …

- Taille des séries à produire (Petite, moyenne, grande)

- Délais de calcul

- Précision des résultats (estimation, organisation de production, formation…)

- Etc…

Le chronométrage mesure ce qui se passe et non pas toujours ce qu’on voudrait voir.

Tous les micros aléas, dextérité de l’opérateur, jugement d’allure… vont altérer le résultat. Il faudra « cuisiner » les chiffres pour essayer d’en extraire une valeur cohérente.

Le PMTS (MTM, GSD…) va « chiffrer » se qu’on souhaite voir, mais qui ne sera pas visible au moment du calcul. En phase prototype, pré-série ou démarrage de production les temps PMTS pourront paraître impossibles à atteindre. On parle souvent de « temps fiction ». Pourtant en tenant le cap, en corrigeant les aléas, les modes opératoires, adaptant l’organisation… progressivement l’objectif sera atteint, voir même dépassé.

De notre point de vue aucun des 2 n’est plus rapide et plus précis que l’autre.

Ces 2 systèmes ont leurs règles d’utilisations et présentent des avantages et des inconvénients tant dans leurs apprentissages, utilisations…que évolutions.

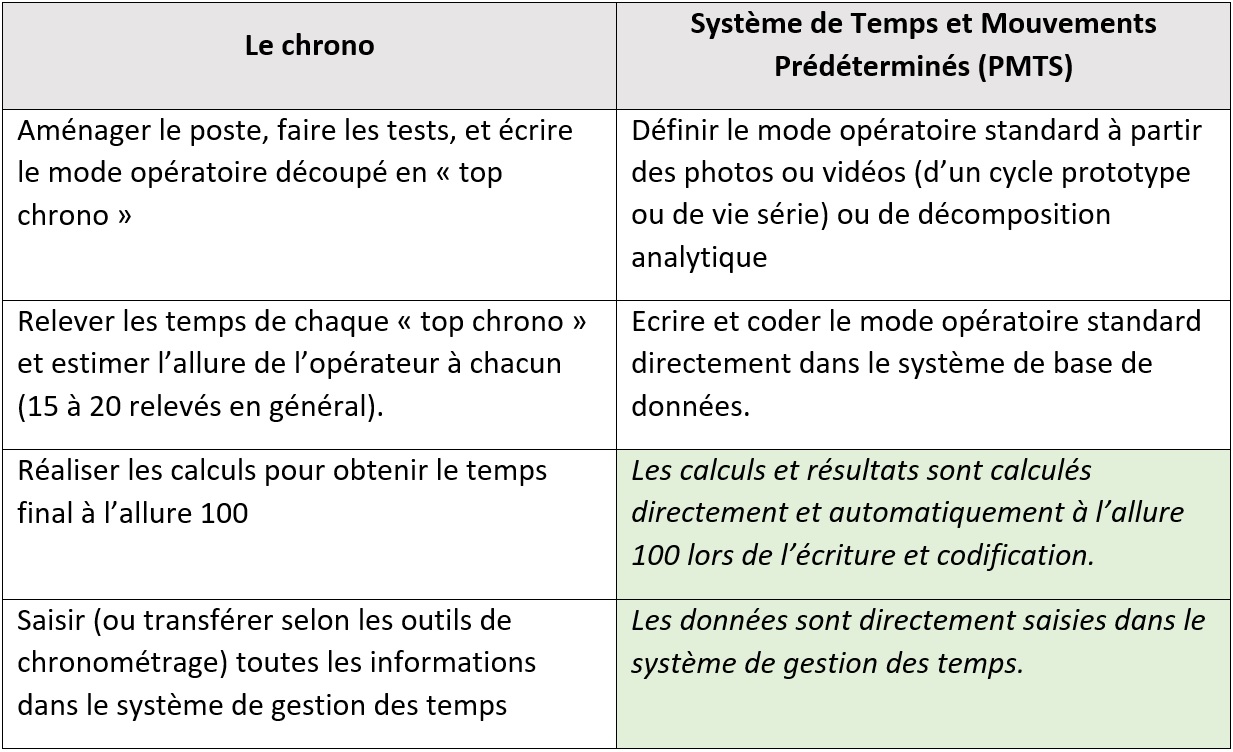

Sur le plan rapidité le chronométrage et les PMTS sont à peu près équivalentes (à précision égale) :

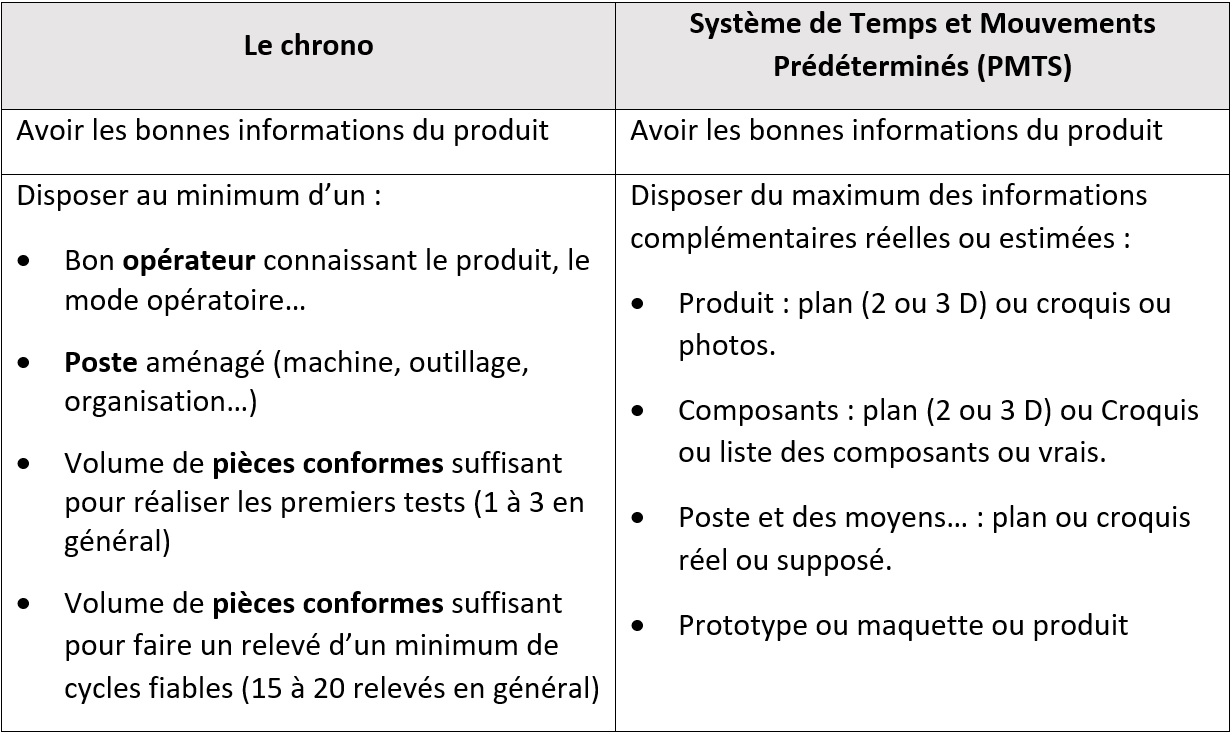

Préparation de l’étude :

|

Mesure du temps :

|

Les Points Forts :

| Chronométrage | Temps prédéterminés |

|---|---|

| • Outil universel. C’est à dire adaptable facilement et rapidement à tout type de produit et d’organisation. | • Indispensable pour l’aide au développement, mise au point… |

| • Excellent pour la mesure rapide, une estimation, le suivi de formation, la détection de problèmes, les chantiers Hoshin et Lean. | • Permet la simulation et la comparaison de solutions pour guider et orienter les choix tant en études qu’en vie série, |

| • Moyen de validation de temps PMTS lors de démarrage de production, de suivi de montées en cadence… | • La définition fine des modes opératoires et la préparation de formation surtout lors de longues séries, |

| • En grande ligne c’est un excellent outil de terrain. | • Définition de la politique de production, du nombre d’équipes, de l’organisation des stocks… | • Permet la gestion standard des temps de l’entreprise avec un système transparent, transversal et stable, |

Les Points faibles :

| Chronométrage | Temps prédéterminés |

|---|---|

| • Pas de temps sans pièces, sans postes, sans opérateurs… | • Ce n’est pas l’outil idéal pour le changement très rapide sur les lignes de production. |

| • Ne permet pas de préparer un (simulation avant le changement envisagé) chantier Hoshin ou Lean. | • Pas ou peu d’intérêts pour le suivi de formation d’opérateur. |

| • Les temps ne sont pas flexibles ni très fins pour le découpage du mode opératoire en très petites durées… (1 seconde est très longue dans les cycles courts et hautement répétitif) | • Pas maniable pour le suivi terrain de montée en cadence d’une ligne de production. |

| • La remise en question des temps chrono est aussi fréquente car la précision des informations sont facilement contestables | • Pas pratique pendant de la mise en œuvre d’un chantier Lean ou Hoshin | • La maitrise du jugement d’allure est indispensable pour toutes estimations de temps officiels |

0 commentaire