Calcul du nombre de postes

Un objectif clé de toute entreprise est de livrer des bons produits à ses clients au bon moment et parfois en Juste A Temps.

Il est donc nécessaire de bien dimensionner les lignes de productions pour répondre à cette demande. D’autant que parfois sont mixé la variété des références mais aussi des volumes, renforcé d’un délais de livraison très court et aggravé par des rythmes de travail différents.

Le calcul du nombre de postes en un des « tendon d’Achille » à bien maitriser avant de se lancer dans l’équilibrage.

Calcul du nombre de postes théoriques

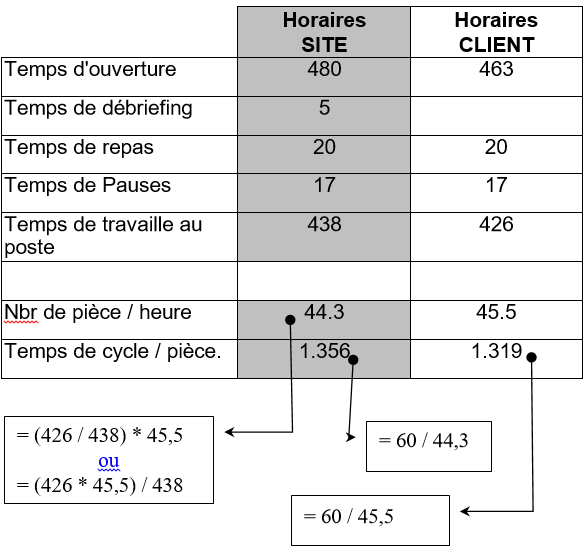

Selon la méthode choisie ou les données disponibles, ce calcul peut être réalisé de la manière ci-dessous :

Nombre Théorique de poste = Somme Temps Aloué gamme / (Temps de Cycle * pause fixe)

Temps travaillé = 438 min

Temps de pause fixe = 17 min

Temps alloué gamme = 10 min

Temps de cycle = 1.356 min

Coef. Pause fixe = (438 + 17) / 438 = 1.0388

Nombre théorique de postes = 10 / (1.356 * 1.0388) = 7.1 postes

Pour obtenir le Temps de Cycle Majoré du pourcentage du temps (coefficient) de la pause fixe : voir ICI

ou

Nombre Théorique de poste = (Temps Aloué gamme * Nb Elément à produire (a)) / (Temps de présence au poste (a) + Temps de pause fixe)

(a) = par équipe

Temps travaillé = 438 min

Temps de pause fixe = 17 min

Temps alloué gamme = 10 min

Temps travaillé + pauses = 438 + 17 = 455 min

Nombre d’élément à produire (par équipe) = 323

Nombre théorique de postes = (10 * 323)/ (455) = 7.1 postes

Calcul du nombre de poste réel

Nombre de poste (organisation travail regroupé).

Dans le cas de travail regroupé il suffit d’arrondir au nombre supérieur le calcul du nombre de poste théorique réalisé plus haut dans l’article.

L’écart entre la valeur théorique et la valeur arrondie constitue un concédé.

Nombre de poste (organisation travail parcellisé).

Dans le cas de travail parcellisé, le technicien des temps doit « empiler » les temps alloués des opérations de la gamme opératoire (ou gamme mix-moyen) jusqu’à obtenir la valeur du temps de cycle majoré du Coefficient de pause fixe (voir ICI).

Le nombre total de postes sera la somme de tous les cycles (saturés ou non) nécessaires pour la constitution de la ligne.

Nota : Si l’écart entre le nombre théorique et le nombre réel de poste est manifestement trop important, l’équilibrage (ou le process choisi) n’est pas acceptable. L’expérience montre qu’il peut être admis 10 à 15% de postes en plus par rapport à la quantité théorique.

La charge de travail au poste.

Ce calcul permet de déterminer la charge de travail aux postes. Toutefois La méthode, telle qu’elle est décrite ci-dessus reste théorique. La difficulté est de pouvoir chargé le poste sur la valeur exacte du temps de cycle. Cela peut arrivé…mais c’est exceptionnel.

En effet, il faut aussi prendre en compte le fait que :

- Des postes ne sont pas saturés en temps de cycle calculé.

- Des postes sont sur-saturés en temps de cycle calculé.

- Des opérations ont un temps de cycle supérieur à celui calculé.

La charge est la somme des temps représentant le travail du poste. La charge du poste doit, théoriquement être égale à la valeur du Temps de cycle.

Dans la pratique, il est souvent impossible de réaliser cette égalité. En effet, l’addition des temps des opérations, donne souvent une charge légèrement supérieure ou inférieure au Temps de cycle.

Pour équilibrer la charge aux postes, l’agent des méthodes doit :

- Admettre une tolérance représentée par les temps extrême, entre lesquels on peut « jouer ». (voir ICI)

- Pouvoir (quand cela est possible) déplacer certaines opérations de leur ordre chronologique initial.

En général la gamme issue de l’équilibrage correspond rarement à la gamme de base. Les postes sous chargés sont alors affectés d’un temps concédé qui vient majorer le temps gamme.

Deux informations devrons être clairement présentées dans le tableau de synthèse d’une étude :

- Total temps gamme sans concédé

- Total temps gamme avec concédé

Les concédés sont des temps qui devront faire l’objet de plans d’actions dans le but de les supprimer.

La tolérance de charge.

Il faut admettre que les opérateurs, à tous les postes ont au moins l’allure 100 MTM. Cette notion s’explique par le fait que TOUS les temps de la gamme sont à l’allure 100 MTM.

Si tous les opérateurs sont en dessous de cette allure toutes les prévisions de délais (débits) sont faussées.

Lorsqu’un poste est « sur-saturé », si on veut « rattraper » le « trop plein » du poste, il faut placer à ce poste, un opérateur d’une allure supérieure à 100.

Pour éviter un déséquilibre sensible, on limite l’écart par rapport au Temps de cycle, de l’ordre de :

- +/- 5% pour les process en ligne simple ou multiple

- +/- 10% pour les process en groupe homogène et chaînons.

L’effectif au poste.

C’est le nombre d’opérateurs aux postes.

En principe, il faut s’efforcer de placer 1 exécutant pour 1 poste. Toutefois certaines opérations ne sont pas divisibles, le temps de cycle peut être par exemple doublé. Cette « astuce » permet de mieux saturer le poste. Il suffit simplement de doubler le nombre de postes à cette étape pour respecter le flux.

Calcul préalable si: « Données Client » ≠ « Données Site »

Coefficient de pauses fixes : 1,038% => (438 + 17) / 438

(17 minutes pour 438 minutes travaillées)

Temps de Cycle Alloué = 1.408 => 1.356 * 1.038%

Le repas n’est pas inclus dans les temps de pause (l’opérateur a 17 minutes de pauses pour 438 minutes de travail effectif)

- Temps de cycle majoré du temps de pause = 1,408 min (calcul ci-joint : temps-de-cycle-1)

Calcul préalable si: Plusieurs références (mix-moyen)

Une ligne de fabrication doit être organisée pour produire l’ensemble de la diversité des références des produits qui y seront fabriqués.

En général ces produits devront être homogènes pour pouvoir utiliser au maximum l’ensemble des moyens sans perturber le processus mis en place.

L’ensemble des gammes des différentes références doit être regroupé en une seule gamme que l’on appelle communément “gamme fictive”.

Pour déterminer le temps de la gamme fictive, la méthode la plus commune consiste à pondérer le temps de chaque opération en fonction du mix-moyen fourni par le service commercial.

Temps du mix moyen = (T.A. produit A * % Volume A + T.A. produit B * % Volume B + T.A. produit C * % Volume C +…Nb produit)

0 commentaire